Fischerova-Tropschova syntéza

The Fischer-syntéza (i Fischer-Tropschova procesu , FT syntéza Short ) je ve velkém měřítku způsob výroby uhlovodíků ze syntézního plynu , směs oxidu uhelnatého a vodíku . Němečtí chemici Franz Fischer a Hans Tropsch tento proces vyvinuli v Kaiser Wilhelm Institute for Coal Research v Mülheim an der Ruhr a v roce 1925 požádali o patent. Reakce probíhají za přítomnosti kovových katalyzátorů, teplot přibližně 150 až 300 ° C a tlaků až přibližně 25 barů . Kontakty na bázi kobaltu nebo železa slouží jako průmyslové katalyzátory .

Kromě uhlí , zemního plynu , ropy a biomasy jsou k dispozici jako zdroje surovin pro výrobu syntézního plynu. Výrobky jsou kapalná syntetická paliva s nízkým obsahem síry, jako je motorová nafta a syntetické motorové oleje . Uhlovodíky s dlouhým řetězcem , takzvaný parafínový vosk , se používají jako surovinová základna pro chemický průmysl nebo jako vosk Fischer-Tropsch jako pomoc v průmyslu lepidel , pro nátěry nebo při zpracování polymerů. Jako vedlejší produkty uhlovodíků obsahujících kyslík, jako je padající ethanol a aceton a ethylen , propylen a vyšší olefiny a alkoholy do. Vedlejšími produkty procesu jsou voda a oxid uhličitý . Sortiment produktů Fischer-Tropschovy syntézy lze řídit reakčními parametry, typem reaktoru a katalyzátorem.

V průběhu politiky národně socialistické soběstačnosti získala Fischerova-Tropschova syntéza v Německu velký hospodářský význam, protože přispěla k uspokojení poptávky po kapalných palivech a mazivech a také k poskytování chemických surovin na bázi místního uhlí. V Jižní Africe postavila společnost Sasol od poloviny 50. let 20. století velké závody Fischer-Tropsch, které zpracovávají syntézní plyn z jihoafrického uhlí na automobilový benzín a suroviny pro chemický průmysl. V Malajsii a Kataru dodávají moderní závody Fischer-Tropsch kapalná paliva vyrobená ze zemního plynu.

příběh

První práce

První práci na hydrogenaci oxidu uhelnatého vodíkem provedli Paul Sabatier a Jean Baptiste Senderens v roce 1902. Pomocí katalyzátorů na bázi niklu a kobaltu získali za atmosférického tlaku a teplot mezi 200 a 300 ° C jako hlavní produkty vodu a metan . Tento proces by se zvýšila výhřevnost o svítiplynu a vyhnout jedovatý kysličník uhelnatý obsažené, ale nepochopilo z cenových důvodů. Sabatier obdržel Nobelovu cenu za chemii v roce 1912 za práci na hydrogenaci.

BASF hlášeny v roce 1913, což je patent, že výroba z nasycených a nenasycených alifatických uhlovodíků podle hydrogenací oxidu uhelnatého při tlaku asi 100 MPa a při teplotách 400 ° C za použití nikl, kobalt, zinek a jiné kovy nebo jejich oxidy popsány jako katalyzátory .

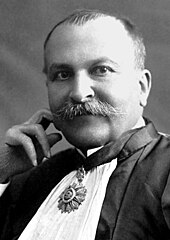

Franz Fischer , zakládající ředitel institutu Kaiser Wilhelm Institute for Coal Research v Mülheim an der Ruhr , který byl založen v roce 1912 a jehož údržbu z velké části zajišťoval průmysl černého uhlí, se na počátku 20. let 20. století zaměřil na využití koksárenský plyn . Jedná se o směs vodíku, metanu, dusíku a oxidu uhelnatého, která se vyráběla koksováním uhlí a která byla v těžkém průmyslu k dispozici v přebytku.

V roce 1921 společně s Hansem Tropschem vyvinul proces založený na alkalizovaných katalyzátorech obsahujících železo pro výrobu směsí sloučenin obsahujících kyslík ze syntézního plynu, takzvaný Syntholský proces . Při tlaku 100 až 150 barů a teplotě asi 400 ° C dostaly směsi aldehydů , ketonů , esterů karboxylových kyselin , alkoholů a karboxylových kyselin , takzvaný synthol .

V následujícím roce, chemik Matthias Pier podařilo průmyslovou výrobu methanolu hydrogenací oxidu uhelnatého při vysokém tlaku s alkalickým bez oxidu zinečnatého - oxid chrómu - katalyzátorů . Protože přítomnost železa vedla k tvorbě metanu, byly reaktory obloženy mědí . Použití alkalizovaných kontaktů poskytlo vyšší alkoholy, zejména isobutanol . V důsledku těchto úspěchů společnost BASF zaměřila svůj výzkum na hydrogenaci oxidu uhelnatého na produkci methanolu a syntézu isobutylového oleje .

Práce v Kaiser Wilhelm Institute for Coal Research

Nedostatek ropy a s tím související úzké místo v dodávkách paliva během první světové války vyvolalo politicky a vojensky motivované hledání alternativních řešení v Německé říši, zejména na základě místního uhlí.

Fischer pověřil Otta Roelena , který byl Tropschovým asistentem od roku 1921 v Mülheimově institutu, od roku 1924 nejprve dalším vyšetřováním syntholového procesu. Poté, co se s nimi vyrobené směsi obsahující kyslík ukázaly jako nevhodné pro použití jako motorové palivo, Tropsch změnil reakční podmínky a provedl testy za normálního tlaku. Ačkoli bylo na počátku dosaženo pouze nízkých výtěžků, práce Fischera, Tropsche a Roelena nakonec vedla k průmyslové výrobě alifatických uhlovodíků pomocí kobaltových nebo železných katalyzátorů.

Proces ve velkém měřítku

Během druhé světové války získala syntéza FT v Německu (válečný) hospodářský význam. S tím, že poptávka po kapalných paliv, tzv Kogasin jako syntézní výrobku po jeho výrobě, může dojít z ko ks, plynu , Benz v , byl nazýván, je třeba splnit z domácího uhlí. Do konce druhé světové války postavil chemický průmysl celkem devět závodů, které pracovaly se syntézou FT a měly kapacitu 0,6 milionu t / rok.

Protože paliva Fischer-Tropsch měla nízké oktanové číslo , národní socialističtí ekonomičtí vůdci místo toho postavili více hydrogenačních závodů založených na procesu Bergius-Pier , které dodávaly kvalitnější motorový benzín ; Je těžké získat prověšený vosk. Až v roce 1940 rostliny Fischer-Tropsch značně zvýšily svůj výkon, což vedlo k dobrému přísunu bahna. Na popud Imhausena nechal komisař pro hospodářské záležitosti Wilhelm Keppler převést systémy Fischer-Tropsch na středotlaký proces, který poskytoval vyšší výtěžek gáču.

Způsob podle Arthur Imhausen použita frakce s vyšší molekulovou hmotností, parafinové vůle, pro Syntéza mastných kyselin pomocí parafinového oxidací . Mastné kyseliny byly použity jako surovina v Märkische Seifenindustrie , ale od roku 1939 se z nich vyráběl také syntetický jedlý tuk .

| Umístění | operátor | Feedstock |

Výrobní kapacita 1943/44 v tunách za rok |

| Holten | Ruhrchemie | Černé uhlí | 60 000 |

| Rauxel | Victor Union | Černé uhlí | 40 000 |

| Wanne-Eickel | Záď | Černé uhlí | 55 000 |

| Bergkamen | Essenské uhelné doly | Černé uhlí | 85 000 |

| Dortmund | Hoesch | Černé uhlí | 55 000 |

| Moers | Rýnské Prusko | Černé uhlí | 75 000 |

| Schwarzheide | BRABAG | Hnědé uhlí | 180 000 |

| Lützkendorf | Středoněmecké palivové a ropné závody AG | Hnědé uhlí | 30 000 |

| Deschowitz | Schaffgotsch Petrol GmbH | Hnědé uhlí | 40 000 |

| Celkem všech systémů FT | 620 000 |

poválečné období

Produkty syntézy FT nebyly nikdy konkurenceschopné s ropnými palivy , takže průmysl po válce proces téměř úplně opustil. Zařízení byla rozebrána v souladu s washingtonským usnesením západních mocností . Po ropné krizi byl však výzkum v 70. letech obnoven a v Bottropu byl postaven pilotní závod. To bylo již ukončeno na konci 80. let, protože výroba byla zisková pouze v případě, že cena benzínu byla nad 2,30 německých marek .

Postup Sasol

V Jihoafrické republice , která rovněž disponovala dostatečnými zdroji uhlí a musela dovážet ropu, byla z politických důvodů v roce 1955 zprovozněna první moderní továrna na uhelnou kapalinu (CtL) v Jižní Africe. Postavila ji speciálně založená Suid Afrikaanse Steenkool en Olie (Sasol) za účasti německé Lurgi AG . Pilotní závod Sasol 1 byl navržen pro přibližně 6 000 barelů paliva denně. Od roku 1980 byly kapacity výrazně zvýšeny kvůli politickému vývoji v Jižní Africe.

V letech 1980 a 1982 uvedl Sasol do provozu Sasol II a Sasol III . To dávalo celkovou kapacitu 104 000 barelů / den. Po politickém otevření byl program rozšířen o zemní plyn jako surovinový zdroj.V letech 1995 a 1998 vytvořil Sasol další kapacity pro 124 000 barelů denně paliva CtL a GtL (plyn-kapalina) . Vzhledem k tomu, že černé uhlí lze v povrchové těžbě relativně levně získávat, pokryla země v roce 2006 stále přibližně 40% svých potřeb paliva z uhelné ropy.

Díky jihoafrickému vývoji se Sasol stal lídrem na světovém trhu v oblasti technologií XtL a v roce 2006 postavil v Kataru moderní závod GtL s kapacitou 34 000 barelů / den. Jedná se o vysokoteplotní proces s procesními teplotami 350 ° C (Synthol a Advanced Synthol), při kterém se jako platformní chemikálie vyrábí benzín a alkeny . Spolu s Foster Wheelerem Sasol také plánoval závod Fischer-Tropsch v Číně . Tento závod s roční kapacitou 60 000 barelů využívá nízkoteplotní proces při 250 ° C a používá se k výrobě motorové nafty a vosků .

Obrat v surovinách

V roce 1993 uvedla ropná společnost Royal Dutch Shell do provozu svůj první závod GTL. Továrna v Bintulu v Malajsii má kapacitu 12 000 barelů / den a je provozována speciálně vyvinutým Fischer-Tropschovým procesem, Shell Middle Destillate Synthesis (proces SMDS). Shell a Sasol společně chtějí vybudovat další kapacity GtL kolem 60 000 barelů GtL / den.

Spojené státy mají blízko povrchu velké sloje uhlí, které lze relativně snadno těžit pomocí povrchových dolů . United States Air Force testoval Boeing B-52H s 50:50 směsí obyčejného JP-8 paliva a syntetické palivo získané z uhlí dne 19. září 2006 na letecké základně Edwards s ohledem na zvýšení cen pohonných hmot a zároveň vysoké poptávce . Zkušební let by měl objasnit otázku, jak se toto palivo v praxi osvědčilo a zda jej lze provozovat spolehlivě a ekonomicky. Doprovodný výzkumný projekt dospěl k závěru, že paliva Fischer-Tropsch nabízejí alternativu jako zdroj JP-8 pro americké letectvo.

V průběhu obratu surovin se do centra výroby paliv dostaly zejména biopaliva . Syntéza Fischer-Tropsch opět získala zájem výzkumu a vývoje. Je pravda, že biomasa na kapalná paliva, zejména jako evropská biopaliva, podporovala druhou generaci, ale žádná výroba BtL nebyla uvedena do provozu. Byly zahájeny jednotlivé pilotní projekty, mezitím insolvenční společnost Choren Industries chtěla vyrábět palivo BtL , kterému říkaly SunFuel a SunDiesel, v závodě ve Freibergu v Sasku .

postup

Kapacita tří Sasolových uhelných závodů Fischer-Tropsch v Jižní Africe se v roce 2001 pohybovala kolem 7 500 000 tun ročně. Závody vyrábějí chemikálie, lineární olefiny, automobilový benzín , naftu a vosky. Kapacita mechové plynárny v Jižní Africe, která využívá jako surovinu metan, byla v roce 2001 kolem 1 020 000 tun ročně. Typickými produkty jsou benzín a nafta. Další závody jsou v provozu v Malajsii, Nigérii a Kataru.

Katalyzátory pro průmyslové závody Fischer-Tropsch jsou na bázi kobaltu nebo železa. Uhlí nebo jiné suroviny s nízkým obsahem vodíku se výhodně vyrábějí s katalyzátory na bázi železa, protože tyto katalyzují současně posunovou reakci voda-plyn a pomáhají tak zajistit potřebný vodík.

Zajištění vyčištěného syntézního plynu je obvykle nejsložitějším podprocesem závodu Fischer-Tropsch. Jeho požadované složení je zase určeno vyráběnými produkty. Složení zase určuje výběr katalyzátoru. Celková rovnice Fischer-Tropschovy syntézy katalyzované kobaltem může být reprezentována následující reakční rovnicí:

Rovnice reakce katalyzovaná železem je:

Uhlí jako surovina

K zajištění syntézního plynu pro syntézu Fischer-Tropsch bylo uhlí původně zpočátku používáno pouze při zplyňování uhlí při teplotách nad 1000 ° C , například v tlakovém zplyňovači Lurgi , Winklerově generátoru nebo Koppers-Totzkově reaktoru , s párou a vzduchem nebo kyslíkem přeměněn na syntézní plyn . Protože tato konverze dosahuje v prvním kroku pouze poměr vodíku k oxidu uhelnatému 0,7, část oxidu uhelnatého reaguje s vodou v reakci posunu voda-plyn za vzniku oxidu uhličitého a vodíku, dokud není poměr 2: 1 dosáhl. Syntetický plyn se ochladí, oddělí se fenol a amoniak a podrobí se rektisolovému praní , přičemž se odstraní oxid uhličitý, sirovodík , kyselina kyanovodíková a organické složky. Katalyzátory jsou citlivé na síru, obsah sirovodíku se obvykle sníží na objemový obsah menší než 30 ppb . Čistý plyn stále obsahuje asi 12% metanu , ethanu , dusíku a vzácných plynů a také asi 86% oxidu uhelnatého a vodíku v poměru 1: 2.

Zemní plyn, biomasa a odpad jako suroviny

Velkou výhodou procesu Fischer-Tropsch je, že pro tento proces je v zásadě vhodná každá vysoce energetická surovina. Kromě uhlí a zemního plynu sem patří také bioplyn , dřevo , zemědělský odpad a domácí odpad . První závod na využití pevné biomasy na světě byl postaven v roce 2005 v Chorenu u Freibergu . V roce 2011 se dostala do platební neschopnosti.

V roce 2009, generál schválení FischerTropschovým paliva (FT-SPK) podle ASTM jako leteckých pohonných hmot došlo. V roce 2014 letecké společnosti jako British Airways a Cathay Pacific dávaly přednost výrobě paliv FT z domovního odpadu a začaly stavět zařízení v Londýně a Hongkongu .

Tlak a teplota

Vyčištěný surový plyn, který má poměr vodíku k oxidu uhelnatému přibližně 2 až 2,2, se v reakční směsi přeměňuje na uhlovodíky, jako jsou parafiny , olefiny a alkoholy, heterogenními katalytickými prostředky . Konečnými produkty jsou benzín ( syntetický benzín ), nafta , topný olej a suroviny pro chemický průmysl. Reakce probíhá i za atmosférického tlaku a při teplotě 160 až 200 ° C; v závislosti na procesu se používají technicky vyšší tlaky a teploty. Syntéza probíhá podle následujícího reakčního schématu:

- ( Alkany )

- ( Alkenes )

- ( Alkoholy )

Každý kilogram paliva vyprodukuje zhruba 1,25 kilogramu vody, na jejíž výrobu se spotřebuje zhruba polovina vodíku. Katalyzátory obsahující železo katalyzují reakci posunu voda-plyn , takže místo vody a toxického oxidu uhelnatého vzniká oxid uhličitý a vodík:

Katalyzátory

Při syntéze Fischer-Tropsch se používá velké množství katalyzátorů. Nejčastěji se používají na bázi přechodných kovů kobaltu , železa , niklu a ruthenia . Jako nosiče se používají porézní oxidy kovů s velkými specifickými povrchy, jako je křemelina , oxid hlinitý , zeolity a oxid titaničitý .

Katalyzátory mohou být připraveny impregnací porézních oxidů kovů roztoky solí kovů a poté kalcinací . Aktivita katalyzátoru se zvyšuje o promotory, které jsou samy o sobě nejsou katalyticky aktivní složky katalyzátoru, jako například alkalických kovů nebo mědi . Kromě toho ovlivňuje katalytickou aktivitu distribuce velikosti pórů nosiče, podmínky kalcinace a redukce a výsledné velikosti částic aktivního kovového katalyzátoru. Látky, jako jsou alkalické kovy, které jsou dobrými promotory pro železné katalyzátory, působí například jako katalyzátorové jedy v případě kobaltových katalyzátorů. Kobalt, nikl a ruthenium zůstávají během reakce v kovovém stavu, zatímco železo tvoří řadu oxidů a karbidů. Předpokládá se však, že oxidy kobaltu, které zůstávají v důsledku neúplné redukce použité soli, hrají roli promotoru.

Katalyzátory obsahující železo a kobalt se obvykle získávají srážením , často společně s jinými kovy a jinými promotory. Původní Fischerův a Tropschův katalyzátor byl vyroben koprecipitací dusičnanu kobaltu , thoria a hořčíku , přičemž křemelina byla přidána k čerstvě vysráženému katalyzátoru. Další kroky, jako je tvarování, sušení a redukce kobaltové soli, mají rozhodující vliv na aktivitu katalyzátoru. Kobaltové katalyzátory vykazují pouze nízkou aktivitu v reakci na posun vodního plynu, zatímco železné katalyzátory to katalyzují.

Vedení řízení

Postup je určen potřebou rozptýlit velké reakční teplo přibližně 3000 kilojoulů na metr krychlový převedeného syntézního plynu. Teplo je odváděno vodou, jejíž teplota je regulována nastavením tlaku. Příliš vysoké teploty vedou k tvorbě metanu a rychlému koksování katalyzátoru.

produkty

Typický výrobek Fischer-Tropsch obsahuje přibližně 10–15% kapalných plynů ( propan a butan ), 50% benzín, 28% petrolej , 6% měkký parafín (parafínový gáč) a 2% tvrdé parafiny. Tento proces je důležitý pro velkovýrobu benzínu a olejů z uhlí , zemního plynu nebo biomasy . Distribuce délky řetězce uhlovodíků vytvořených během reakce se řídí Schulz-Floryho distribucí . Rozdělení délky řetězce lze popsat následující rovnicí:

- ,

kde W n je hmotnostní zlomek uhlovodíkových molekul s n atomy uhlíku a α pravděpodobnost růstu řetězce. Obecně je α určena katalyzátorem a specifickými podmínkami procesu. Změnou podmínek procesu a konstrukce katalyzátoru lze řídit selektivitu pro různé produkty, jako jsou olefiny jako suroviny pro chemický průmysl.

Reakční mechanismus

Původně se předpokládalo, že ke tvorbě uhlovodíků dochází hydrogenací povrchově vázaných druhů karbidů kovů. Tím, mechanistické studie s 14 C-značeného oxidu uhelnatého by mohlo být ukázáno, že tento mechanismus by mohl jen malý příspěvek k celkovému reakce. V období, které následuje, byly navrženy a zkoumány různé mechanismy, inkorporaci 14 komponent C-značené a následné vyšetřování 14 distribuce C v produktech bytí metoda vyšetřování, které se často používá.

Reakční mechanismus lze rozdělit na kroky chemisorpce oxidu uhelnatého a disociativní chemisorpce vodíku, růst řetězce, přenos vodíku , hydrogenolýza a desorpce . Analogicky k hydroformylaci se předpokládá, že povrchově vázané kovové karbonyly jsou součástí katalyticky aktivního systému. Krok růstu řetězce by mohl pokračovat tvorbou acylových komplexů a jejich následnou hydrogenací na alkylový komplex . Další molekula oxidu uhelnatého by se mohla vložit do vazby kov-alkyl.

Kinetické studie v tubulárních reaktorech , pomocí nichž bylo možné stanovit stupeň určující rychlost jiných heterogenně katalyzovaných reakcí, jako je chemická reakce, difúze přes mezní vrstvu nebo difúze pórů , nevedly k jednoznačnému výsledku vyšetřování syntézy Fischer-Tropsch. Reakční síť se skládá z řady komplexních, částečně reverzibilních chemických a transportních reakcí . Rovněž se předpokládá, že katalyticky aktivní centrum se tvoří za reakčních podmínek chemisorpcí reaktantů a mění se po délce katalyzátorového lože. Vyšetřování reaktorů bez gradientu ukázalo aktivační energii 93 až 95 kJ mol −1 a inhibiční vliv koncentrace oxidu uhelnatého. V kinetických studiích v bez spádových spřádacích košíkových reaktorech byla jako krok určující rychlost identifikována tvorba methylenových látek vázaných na povrch , které jsou výsledkem hydrogenace chemisorbovaného oxidu uhelnatého. Jedním takovým krokem v reakci posunu voda-plyn je tvorba povrchově vázaných foremlových forem .

Anderson-Emmettův mechanismus

Ve studiích provedených Andersonem a Paulem Hughem Emmettem bylo zjištěno, že oxid uhelnatý chemisorbovaný v kovových centrech je hydrogenován vodíkem na enolický primární komplex typu M = CH (OH) (M = kov). Růst řetězce nastává vazbou uhlík-uhlík dvou sousedních enolů s eliminací vody. Hydrogenace tohoto mezistupně vytváří komplex methylhydroxykarbenů , který je zase k dispozici pro tvorbu uhlíkového řetězce se sousedními enolovými komplexy s eliminací vody. Bylo zjištěno, že 14 C-značeného 1-propanol je rychle začleněna do uhlovodíku vytvořené. To bylo bráno jako indikace přechodných enolových komplexů.

Pichler-Schulzův mechanismus

V mechanismu Pichler-Schulz, růst řetězce je určena vložením oxidu uhelnatého do kovového-alkyl vazby s následnou hydrogenací do dolní alkylová skupina, která se rozrostla kolem CH 2 skupinu. Tento mechanismus znamená, že inzerce a následná hydrogenace jsou rychlé ve srovnání s reakcí ukončení řetězce. Tento mechanismus je podporován mimo jiné zmizením infračerveného pásma adsorbovaného oxidu uhelnatého během Fischer-Tropschovy reakce.

Mechanismus Sachtler-Biloen

Nedávné studie podporují mechanismus rozložením chemisorbovaného oxidu uhelnatého na adsorbované druhy C1 a kyslík. Indikace jsou založeny na snadném začlenění předem adsorbovaných označených uhlíků do výsledného uhlovodíkového řetězce. Růst řetězce probíhá podle Gaube-Maitlisova modelu prostřednictvím povrchově vázaných alkylidenových nebo alkylidenových druhů.

Varianty procesu

Argeova syntéza

Postup se provádí v několika variantách. Kromě normálního procesu tlaku vyvinutého Fischer a Tropsch, proces tlakového média vyvinutý Pichler, také známý jako vysoce zatížení nebo konsorcia syntézou, byl komerčně prostřednictvím pracovní skupiny na Ruhrchemie a Lurgi společnosti . Konverze produktů zplyňování uhlí probíhá na železných kontaktech dopovaných uhličitanem měďnatým a draselným v procesu s pevným ložem při teplotách kolem 220 až 240 ° C a tlacích do 25 barů. Poměr oxidu uhelnatého k vodíku je 1 až 1,7. Jako produkty se získávají směsi parafin / olefin, takzvaný gazel.

Reakce je exotermní s 158 kJ na mol CH 2 skupiny tvořené při 250 ° C:

Jedním problémem je odstranění vysokého tepla z hydrogenace, aby se zajistilo, že reakce probíhá co nejizotermičtěji. Argeův reaktor měl původně průměr tři metry a byl vybaven 2052 trubkami katalyzátoru, které pojmou kolem 35 tun nebo 40 metrů krychlových katalyzátoru. Katalyzátor je uspořádán v úzkých trubkách obklopených vodou. Reakční teplo je odváděno vroucí vodou pod tlakem. Nedostatečný odvod tepla vede k teplotnímu gradientu přes katalyzátorové lože a může vést ke zvýšené produkci metanu nebo koksování kontaktů. Klesající katalytická aktivita kontaktů je kompenzována zvýšením reakční teploty.

Objem katalyzátoru v moderních reaktorech je kolem 200 m 3 . Závod Fischer-Tropsch s několika reaktory vyžaduje za standardních podmínek přibližně 1 500 000 m 3 syntézního plynu za hodinu a produkuje přibližně 2 000 000 t uhlovodíků za rok. Syntéza se provádí ve třech stupních s celkovou konverzí přibližně 94%.

Postup Kölbel-Rheinpreussen

Kromě implementace v reaktoru s pevným ložem existují varianty procesu v olejové suspenzi ( proces Rheinpreußen - Koppers ).

Hydrocol proces

Varianta postupu s procesem ve vířivém loži ( proces Hydrocol), jako syntéza muškařského prachu, ve kterém je katalyzátor přítomen ve fluidním popílku.

Syntholový proces

Jednou reakční variantou je synthol syntéza vyvinutá společnostmi Sasol a Kellogg. Nesmí být zaměňována se stejnojmenným procesem vyvinutým Fischerem a Tropschem. Tento proces je syntézou popílku; v tomto případě se katalyzátor dávkuje jako prášek s reakčním plynem. Proces funguje při 25 barech a teplotách nad 300 ° C. V důsledku toho se přednostně tvoří uhlovodíky s nízkou molekulovou hmotností. Poměr oxidu uhelnatého k vodíku je přibližně 1: 2.

literatura

- Günter Luxbacher: Coal-Oil-Gasoline-Fischer-Tropschova syntéza v interinstitucionální spolupráci 1933-1944 , in: Helmut Meier: Community Research, Agents and Knowledge Transfer -The Role of Kaiser Wilhelm Society in the System of War-Relevant Research národního socialismu , Wallstein, Göttingen 2007, ISBN 978-3-8353-0182-5 , s. 453-502.

- Thorsten Gottschau: paliva z biomasy na kapalinu (BtL). Přehled a perspektivy. In: Rainer Schretzmann, Jörg Planer (Hrsg.): Kraftwerk Feld und Wald. Bioenergie pro Německo. , AID, Bonn 2007, ISBN 978-3-8308-0680-6 , (sborník z AID Agriculture Forum dne 10. listopadu 2006 v Bonnu)

- Steffen Bukold : Ropa v 21. století. Svazek 2: Alternativy a strategie. Oldenbourg, Mnichov 2009, ISBN 978-3-486-58898-9

- Friedrich Benthaus a kol.: Uhlí jako surovina. Vlastnosti, extrakce, upřesnění , 1. vydání, Verlag Chemie, Weinheim 1978, ISBN 3-527-25791-8

- Manfred Rasch: Historie Institutu císaře Wilhelma pro výzkum uhlí 1913–1943 , Weinheim 1989.

webové odkazy

Individuální důkazy

- ↑ P. Sabatier, JB Senderens: Hydrogenace CO přes nikl za vzniku metanu. In: J. Soc. Chem. Ind. 21, 1902, str. 504-506.

- ^ Emil Fischer: Úkoly Kaiser Wilhelm Institute pro výzkum uhlí. In: Ocel a železo. 32, 1912, s. 1898-1903.

- ↑ Metoda přímé hydrogenace katalýzou , přednáška Paula Sabatiera u příležitosti udělení Nobelovy ceny, 11. prosince 1912 (přístup 12. listopadu 2016)

- ↑ BASF, patent DRP 293 787 (1913)

- ↑ Franz Fischer, Hans Tropsch: O výrobě směsí syntetických olejů (Synthol) budováním z oxidu uhličitého a vodíku. In: fuel chem. 4, 1923, s. 276-285.

- ↑ Kai-Olaf Hinrichsen, Jennifer Strunk: základní chemický methanol. In: Novinky z chemie. 54, 2006, s. 1080-1084, doi: 10,1002 / nadc.20060541109 .

- ^ Friedrich Asinger: Methanol, chemická a energetická surovina . Akademie-Verlag, Berlin, 1987, ISBN 3-05-500341-1 , s. 122.

- ↑ Franz Fischer, Hans Tropsch: O přímé syntéze ropných uhlovodíků za běžného tlaku. (První komunikace). In: Zprávy Německé chemické společnosti (řada A a B). 59, 1926, s. 830-831, doi: 10,1002 / cber.19260590442 .

- ^ Christoph Janiak, Thomas M. Klapötke, Hans-Jürgen Meyer, Erwin Riedel: Moderní anorganická chemie . 2003, ISBN 3-11-017838-9 , s. 769 .

- ↑ a b c d e f g h i j k F. Benthaus a kol.: Surovinové uhlí. Vlastnosti, extrakce, upřesnění , Verlag Chemie, Weinheim, 1. vydání, 1978, ISBN 3-527-25791-8 , s. 43.

- ↑ Krádež uhlí na dvacet minut, ale dvojitá tuková filtrace . In: Der Spiegel . Ne. 46 , 1947 ( online ).

- ↑ Franz Kainer: Syntéza uhlovodíků podle Fischera-Tropsche . Springer Verlag, 1950, ISBN 978-3-642-49125-2 , s. 217.

- ↑ Ze strategických důvodů: politické palivo . In: Der Spiegel . Ne. 26 , 1949 ( online ).

- ↑ Levný benzín od Bottrop, na Welt.de. Citováno 15. října 2013 .

- ↑ Tajná ropná společnost z Jižní Afriky na Handelsblatt.de. Citováno 15. října 2013 .

- ↑ Let C-17 používá směs syntetického paliva. Citováno 12. října 2013 .

- ^ Hopper T. Smith: Ace in the Hole: Fischer-Tropsch Fuels and National Security . In: Army War Coll. Carlisle Barracks PA , 2010.

- ↑ B. Kamm: Výroba plošných chemikálií a syntézního plynu z biomasy. In: Angewandte Chemie International Edition . 46, 2007, s. 5056-5058, doi: 10,1002 / anie.200604514 .

- ↑ Mark E Dry: Vysoce kvalitní nafta procesem Fischer -Tropsch - recenze. In: Journal of Chemical Technology & Biotechnology. 77, 2002, s. 43-50, doi: 10,1002 / jctb.527 .

- ↑ Dragomir B. Bukur, Branislav Todic, Nimir Elbashir: Role reakce vodního plynu při syntéze Fischer-Tropsch na železných katalyzátorech: přehled. In: Catalysis Today. 275, 2016, s. 66-75, doi: 10,1016 / j.cattod.2015.11.005 .

- ↑ a b Friedrich Asinger: Úvod do petrochemie. Akademie Verlag, Berlin, 1959, s. 24–35.

- ↑ Michael Engel, Lukas Rohleder: Alternativní letecká paliva - příležitosti a výzvy . In: Internationales Verkehrwesen , 1. vydání, březen 2015 (67. svazek), ISSN 0020-9511 , s. 24-27.

- ↑ a b Friedrich Asinger : Chemie a technologie parafinových uhlovodíků . Akademie Verlag, 1956, s. 64–68.

- ↑ Andrei Y. Khodakov, Wei Chu, Pascal Fongarland: Pokroky ve vývoji nových kobaltových katalyzátorů pro Fischer-Tropschovu syntézu uhlovodíků s dlouhým řetězcem a čistých paliv. In: ChemInform. 38, 2007, doi: 10,1002 / brada.200733255 .

- ↑ S. Storsater, B. Totdal, J. Walmsley, B. Tanem, A. Holmen: Charakterizace katalyzátorů oxidu hlinitého, oxidu křemičitého a titanu na bázi kobaltu Fischer-Tropsch. In: Journal of Catalysis. 236, 2005, s. 139-152, doi: 10,1016 / j.jcat.2005.09.021 .

- ↑ Wolfgang A. Herrmann: Organokovové aspekty syntézy Fischer-Tropsch. In: Angewandte Chemie. 94, 1982, s. 118-131, doi: 10,1002 / anie.19820940205 .

- ↑ Wilfried Rähse: Vyšetřování kondenzovaných hydroxidů železa. In: Journal of Anorganic and General Chemistry. 438, 1978, s. 222-232, doi: 10,1002 / zaac.19784380124 .

- ↑ BIOS - závěrečná zpráva č. 447, položka č. 30: Výslech Dr. Otto Roelen z Ruhrchemie AG Archivováno od originálu 8. února 2012 ; Citováno 3. srpna 2012 .

- ↑ PL Spath, DC Dayton: Předběžný screening - technické a ekonomické hodnocení syntézního plynu do paliv a chemikálií s důrazem na potenciál pro syntézu odvozenou z biomasy. ( Memento ze 17. prosince 2008 v internetovém archivu ) (PDF; 1,6 MB), NREL / TP510-34929, prosinec 2003, s. 95.

- ↑ JT Kummer, TW DeWitt, PH Emmett: Některé mechanistické studie o Fischerově-Tropschově syntéze pomocí 14 C In: Journal of the American Chemical Society . 70, 1948, s. 3632-3643, doi: 10,1021 / ja01191a029 .

- ↑ Ian C. Yates, Charles N.Satterfield: Vnitřní kinetika Fischer-Tropschovy syntézy na kobaltovém katalyzátoru. In: Energie a paliva . 5, 1991, s. 168-173, doi: 10,1021 / ef00025a029 .

- ↑ Gerard P. van der Laan, AACM Beenackers: Kinetics and Selectivity of the Fischer-Tropsch Synthesis: A Literature Review. In: Catalysis Reviews. 41, 1999, s. 255-318, doi: 10,1081 / CR-100101170 .

- ↑ Gerard P. van der Laan, Antonie ACM Beenackers: Vnitřní kinetika plynně pevných Fischer-Tropschových a reakcí vodního plynu přes katalyzátor sraženého železa. In: Applied Catalysis A: General. 193, 2000, s. 39-53, doi: 10,1016 / S0926-860X (99) 00412-3 .

- ^ W. Keith Hall, RJ Kokes, PH Emmett: Mechanism Studies of Fischer-Tropsch Synthesis: Thecorporation of Radioactive Ethylene, Propionaldehyde and Propanol In: Journal of the American Chemical Society. 82, 1960, s. 1027-1037, doi: 10,1021 / ja01490a005 .

- ↑ Hans Schulz: Krátká historie a současné trendy Fischer-Tropschovy syntézy. In: Applied Catalysis A: General. 186, 1999, s. 3-12, doi: 10,1016 / S0926-860X (99) 00160-X .

- ^ A b R. A. van Santen, IM Ciobîc?, E. van Steen, MM Ghouri: Mechanistic Issues in Fischer-Tropsch Catalysis . In: Bruce C. Gates, Helmut Knözinger: Advances in Catalysis . Vol.54 , Burlington Academic Press, 2011, ISBN 978-0-12-387772-7 , s. 127-187.

- ↑ Herbert Kölbel, Miloš Ralek: Fischerova-Tropschova syntéza v kapalné fázi. In: Catalysis Reviews. 21, 2006, s. 225, doi: 10,1080 / 03602458008067534 .

- ↑ Herbert Kölbel, Paul Ackermann: Rozsáhlé pokusy o syntézu Fischera-Tropsche v kapalném médiu. In: Technologie chemického inženýra . 28, 1956, s. 381, doi: 10,1002 / cit . 330280602 .

- ↑ Maria Höring, Ernst E. Donath: Zkapalňování a zplyňování uhlí. In: Přírodní vědy . 61, 1974, str. 89-96, doi: 10,1007 / BF00606276 .