Pneumatika

Slovo pneumatika (ze starořeckého πνεῦμα pneuma , německy „dech, vítr“ ) popisuje použití stlačeného vzduchu ve vědě a technice k provádění mechanické práce.

Všeobecné

Pneumatika je výuka všech technických aplikací, ve kterých se k práci používá stlačený vzduch. Naproti tomu hydraulika popisuje použití kapaliny jako pracovního média.

Stlačený okolní vzduch se nazývá stlačený vzduch (zastaralý: stlačený vzduch). Stlačený vzduch lze použít k mnoha různým účelům, například jako aktivní vzduch pro dopravu látek (např. Pro dopravu vzduchu nebo lakování), jako procesní vzduch integrovaný do procesu (např. Sušení) nebo jako testovací vzduch. Pneumatika proto tvoří pouze malou část všech aplikací stlačeného vzduchu.

Konvenční systémy stlačeného vzduchu často pracují s přetlakem 6 barů (relativní tlak), což znamená, že jsou přibližně sedmkrát vyšší než atmosférický tlak. Úroveň tlaku ve vysokotlakých sítích pro pneumatické aplikace s vysokými požadavky na výkon může být až 18 barů, ale pak musí být použity speciální součásti (hadice a konektory), které tomuto vysokému tlaku vydrží. Ve zvláštních případech (např. Při výrobě PET lahví) může být úroveň tlaku v síti stlačeného vzduchu až 40 barů.

Každý systém stlačeného vzduchu se skládá ze 4 dílčích systémů: výroba stlačeného vzduchu, příprava stlačeného vzduchu, rozvod stlačeného vzduchu a vlastní aplikace. Stlačený vzduch je generován nasáváním a stlačováním okolního vzduchu v kompresoru a po zpracování (filtrování, sušení) je dodáván do aplikace prostřednictvím sítě stlačeného vzduchu (potrubí a hadice) a v této technice se používá.

V pneumatických aplikacích (ovladače a akční členy ) se k provádění prací používá stlačený vzduch. Obvykle je směrován na požadované místo pomocí ventilů. Například v pneumatickém válci se vzduch používá k aplikaci síly na píst válce a tím k jeho pohybu v určitém směru.

Pneumatika je považována za jednoduchou technologii, jejíž pořízení je levné. Často se však říká, že výroba stlačeného vzduchu má nízkou účinnost. Vzhledem k rostoucímu povědomí o tématu energetické účinnosti to vedlo k diskusím a zvýšenému hledání alternativních technologií, např. B. elektrické pohony . Praxe však ukazuje, že v závislosti na aplikaci je třeba rozhodnout, která technologie pohonu je energeticky a ekonomicky nejekonomičtější. Obecná prohlášení nejsou ve většině případů možná.

Výroba stlačeného vzduchu

Stlačený vzduch potřebný k provozu pneumatických systémů je generován v kompresoru . Elektricky poháněný motor obvykle generuje mechanický pohyb, který je přenášen na vratné písty nebo šrouby kompresoru. Atmosférický vzduch je nejprve stlačen pomocí sacích a vypouštěcích ventilů a poté vytlačen do sítě stlačeného vzduchu nebo do vzduchového zásobníku.

V systémech s vysokou poptávkou po stlačeném vzduchu je v síti často provozováno několik kompresorů. K zajištění základního požadavku se používají neregulované velké kompresory; špičkové zatížení je často pokryto kompresorem s regulovanou rychlostí. Vhodný řídicí systém koordinuje provoz celého systému kompresoru a zajišťuje, aby byl co nejefektivnější.

V závislosti na požadovaném tlaku a požadované rychlosti dodávky lze použít různé typy kompresorů. Například vícestupňové pístové kompresory jsou zvláště vhodné pro generování vysokých výstupních tlaků s poměrně nízkými dodávkami. Šroubové kompresory naopak mají tendenci generovat nižší výstupní tlak s větším průtokem.

V důsledku mechanických a termodynamických procesů vzniká při stlačování stlačeného vzduchu velké množství tepla, které je nutno ze stlačeného vzduchu odstranit. V mnoha starších systémech toto odpadní teplo zůstává nevyužito. Celková účinnost pneumatického systému se však může výrazně zvýšit, pokud je generované teplo rozumně využíváno, například jako topení, procesní teplo (pro výrobu teplé vody) nebo, je -li to nutné, pro generování chladu pro klimatizaci místností ( adsorpční chladiče ).

Úprava stlačeného vzduchu

Je důležité zajistit kvalitu stlačeného vzduchu, protože znečištění stlačeného vzduchu v aplikaci může ovlivnit funkci pneumatických součástí nebo dokonce vést k trvalému poškození. Stlačený vzduch lze zpracovávat centrálně nebo decentrálně. Centrální zpracování probíhá v blízkosti kompresorové stanice, než je stlačený vzduch přiváděn do distribuční sítě. Na rozdíl od toho decentralizované zpracování probíhá přímo před použitím, aby byla zaručena kvalita stlačeného vzduchu požadovaná komponentami.

K odstranění pevné kontaminace se používají vhodné filtrační systémy. Chladicí sušičky , adsorpční sušičky nebo membránové sušičky odvádějí vodní páru ze stlačeného vzduchu a snižují tak rosný bod . Tím je zajištěno, že při poklesu teploty v součástech nedochází k usazování vodních par a poškození povrchů korozí.

Před pneumatickou aplikací je obvykle umístěna jednotka údržby , ve které lze prostřednictvím různých úrovní filtrů generovat místně požadovanou kvalitu stlačeného vzduchu. Částice až do velikosti 0,01 µm lze do značné míry eliminovat pomocí jemných filtrů.

Filtry, sušičky a regulátory tlaku představují v pneumatickém systému odpor proudění a v důsledku toho při průtoku generují pokles tlaku, který může být velmi vysoký, zejména pokud filtry pravidelně nečistíte. Ztráta tlaku má vždy negativní vliv na energetickou bilanci systému stlačeného vzduchu, a proto by se jí mělo pokud možno zabránit. Proto platí zásada „filtrovat jen tolik, kolik je nutné“.

Distribuce stlačeného vzduchu

Distribuce stlačeného vzduchu z kompresoru ke spotřebitelům probíhá potrubím a je srovnatelná s elektrickým vedením, jako je např B. napájecí kabel. Kvalita stlačeného vzduchu by měla trpět co nejméně, tzn. H. Kontaminace rzí, svarem, vodou nebo jinými látkami by měla být omezena na minimum.

Kromě toho musí být zajištěno, aby potrubí měla dostatečný průměr, aby mohl být odpor proudění udržován na co nejnižší úrovni. Pokud se průměr potrubí sníží na polovinu, jeho odpor proti proudění se zvýší faktorem přibližně 32. To znamená, že při zmenšení průměru se odpor potrubí zvyšuje s pátým výkonem.

Změny směru potrubí je třeba posuzovat samostatně, zvláště pokud mají být použity úzké a nezaoblené kolena. Odpor proudění v takových trubkových prvcích může být mnohem větší než ve srovnatelných přímých úsecích potrubí.

Stlačený vzduch je distribuován potrubními sítěmi s různými topologiemi. V závislosti na uspořádání budov a různých požadavkových profilech se doporučuje použít prstencovou strukturu nebo síťovou topologii. Distribuce by navíc měla být bezpečná (směrnice o tlakových zařízeních, vyhláška o průmyslové bezpečnosti, technická pravidla pro stavbu potrubí) a ekonomická (zdokumentované dimenzování / dokumentace analýzy rizik).

Zvláštní pozornost je věnována lokalizaci a odstraňování úniků při zřizování a údržbě potrubních sítí . Vzhledem k tomu, že místa úniku v pneumatických systémech umožňují proudění pouze stlačeného vzduchu do prostředí, neexistuje v důsledku úniku obvykle žádné bezpečnostní ani ekologické riziko. Přesto by měly být netěsnosti vždy pečlivě odstraněny, protože někdy tvoří velkou část celkové spotřeby energie.

Při plánování a dimenzování sítí stlačeného vzduchu mohou mít konkrétně umístěné zásobníky stlačeného vzduchu pozitivní vliv na robustnost sítě stlačeného vzduchu. To může být zvláště užitečné, pokud sporadické spotřebiče s velkým množstvím vzduchu mají dopad na stabilitu tlaku v celé síti, a mají tedy také negativní vliv na spínací chování kompresorové stanice. Nádrže na stlačený vzduch pak mohou tuto vysokou spotřebu krátce vyhladit a stabilizovat tlak v síti.

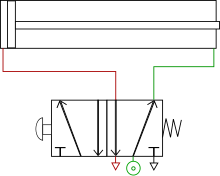

Řídicí systém (ventily)

Ve fluidní techniky , ventily jsou obecně označovány jako akční členy , které řídí pracovní prvky. Existují následující skupiny komponent:

- Tlakové ventily ,

- Speciální ventily (např. Proporcionální ventily ),

- Uzavírací ventily ,

- Regulační ventily průtoku a

- Směrové ventily .

Počet pozic spínačů

Existuje různý počet spínacích poloh: pohybují se v rozmezí od 2 do 6. V průmyslových a automatizačních technologiích se kvůli výrobním nákladům používají hlavně pouze 2 nebo 3 spínací polohy, přičemž ventily se 2 spínacími polohami se používají v „normálních“ směrových regulačních ventilech pro spínací procesy a podobně se 3 spínacími polohami lze použít jako ventily s funkcí stop.

Počet připojení

Počet připojení se pohybuje mezi dvěma a sedmi připojeními. U 2/2cestných ventilů existuje pouze normální průchod z A do B (technicky vyjádřeno od 1 (P) (= připojení stlačeného vzduchu) do 2 (A) (= pracovní připojení)). Takže můžete z. B. u lakovacích nebo spřádacích strojů funkce zapínání a vypínání foukání. U 3/2cestných ventilů existuje kromě dvou výše uvedených připojení také odvzdušňovací připojení, které je schopné odvzdušnit hadice nebo celý systém. Tyto 3/2cestné ventily se používají z. B. při ovládání jednočinných válců, ale také k „odemykání“ „nových způsobů“ pneumatického systému.

S pěti přípojkami je přípojka stlačeného vzduchu 1 (P), dvě pracovní přípojky 4 a 2 (A a B) a dvě větrací přípojky 5 a 3 (R a S). 2 pracovní přípojky jsou nutné například pro ovládání dvojčinného válce, přičemž jeden natlakuje válec na jedné straně stlačeným vzduchem (aby se roztahoval) a na druhé straně jej vyčerpává (aby se mohl zasunout).

Na 4/2cestných ventilech jsou čtyři připojení. Provozní režim je stejný jako u 5/2cestných ventilů, ale obě ventilační připojení byla spojena vnitřním otvorem v komponentě (jedno připojení stlačeného vzduchu + dvě pracovní připojení + jedno větrací připojení = čtyři připojení). Řídicí připojení se nepočítají jako připojení.

Poznámka: P pro připojení stlačeného vzduchu znamená „Tlak“ a R pro připojení větrání znamená „Reset“. Po novém DIN - standardy stlačeného vzduchu kanálu P „1“, pracovní přípojky A / B „2“ nebo „4“, a výfukové kanály R a S „3“ a „5“ jsou označeny. Ovládací přípojky (nutné pro ventily ovládané pilotem) jsou označeny X, Y nebo Z nebo 12, 14. „14“ znamená, že signál v tomto připojení umožňuje cestu od 1 do 4.

Typ ovládání

V pneumatice se používají různé druhy ovládání. Lze je rozdělit na mechanické, elektrické, pneumatické a ruční ovládání.

Mechanické pohony jsou plunžry, pružiny, válečky, válečkové páky. Mechanické operace jsou prováděny samotným strojem . Pokud například píst válce narazí na zdvihátko ventilu, ventil se (mechanicky) ovládá.

Elektrické ovládání probíhá z. B. prostřednictvím tlačítka, které uzavírá obvod elektromagnetem v elektricky ovládaném ventilu . Ovládací šoupátko ve ventilu - kterým způsobem blokuje a otevírá - je přitahováno, a tak je v případě potřeby otevřena jedna cesta pro vzduch a druhá uzavřena. Piezoelektricky ovládané ventily používají místo elektromagnetu piezoelektrický prvek a jsou rychlejší a energeticky účinnější, ale na úkor možného zdvihu.

Pneumatické ovládání: Ventil je ovládán stlačeným vzduchem. Například ručním ovládáním ventilu se otevře jeho pracovní připojení a tlak dosáhne dalšího ventilu, který je ovládán stlačeným vzduchem. Právě popsaný šoupátko ventilu je stlačen do požadované polohy stlačeným vzduchem. Popsaný příklad je také označován jako " dálkové ovládání ". Zpětné ventily lze také započítat mezi ventily ovládané pneumaticky.

Ruční ovládání jsou tlačítka, tlačítka, páčky a pedály. Ty jsou provozovány se svalovou silou. Pokud se pohne pákou, posune se šoupátko ventilu adresované v „elektrickém ovládání“ v požadovaném směru a předpokládá se jiná spínací poloha.

Již vysvětlený princip dálkového ovládání (na delší vzdálenosti) se používá také pro pilotní ovládání (pro ventily s nízkou primární spínací energií). S malou spínací silou lze aktivovat velký objemový průtok . Když síla z. B. Pneumatické ovládání není dostatečné k tomu, aby se ventil přepnul (jako je tomu například u pneumatického snímače ), tato malá spínací síla může ovládat přídavný ventil s větší spínací silou, aby fungoval původní ventil. V případě elektricky ovládaných ventilů se princip pilotního řízení používá zvláště často, protože mimo jiné toto velké objemové toky lze ovládat pomocí malých, energeticky účinných a levných magnetů. Hlavní nevýhodou pilotně ovládaných ventilů je větší zpoždění spínání, které vyplývá ze sekvence aktivací. Kromě toho jsou funkční pouze od určitého tlaku v pilotním řídicím obvodu (typicky> 2 bary).

Systém pro provádění prací (pohony nebo akční členy)

Stlačený vzduch lze použít k pohonu vzduchových motorů v nástrojích, jako jsou např B. K nýtování a pneumatickým šroubům lze použít pneumatická kladiva. Lineární pohony ve formě válců se používají hlavně v řídicí technice. Tyto pneumatické válce jsou z. B. používá se k upínání a podávání obrobků v obráběcích centrech nebo k uzavírání obalů. Stlačený vzduch lze také použít přímo k přepravě materiálu pomocí pneumatických trubek .

V tekutinové technologii se hovoří celkem obecně o pracovních prvcích , protože tyto systémy vykonávají mechanickou práci . Mezi pracující členy patří:

- Pneumatické motory pro rotační pohyby

- Pneumatický sval ,

- Válec pro přímé pohyby (např. Pro upnutí ) a

- Válec s ozubeným kolem pro otočné pohyby.

V pneumatice se rozlišuje mezi válci, které lze natlakovat stlačeným vzduchem na jedné a obou stranách (jednočinné, dvojčinné válce). V případě válců, na které lze působit na jedné straně, je válec vrácen do své výchozí polohy pomocí pružiny integrované ve válci , zatímco u válců, na které lze působit na obou stranách, vpřed a zpětné zdvihy se provádějí vhodnou kontrolou průtoku stlačeného vzduchu.

Více informací o různých typech válců v pneumatice najdete v článku Pneumatické válce . Příklady použití motorů na stlačený vzduch najdete pod nástroji na stlačený vzduch .

Spotřeba stlačeného vzduchu a energie

Spotřeba energie v pneumatických součástech je dána hlavně spotřebou vzduchu. Ve většině případů je spotřeba vzduchu udávána ve standardních litrech nebo standardních kubických metrech za jednotku času nebo za pohybový cyklus. Standardní litr popisuje objem, který určitá vzduchová hmota zaujímá za normálních podmínek. Jako standardní podmínky se obvykle předpokládá okolní tlak a teplota okolí podle ISO6358.

Standardní objem je úměrný hmotnosti vzduchu a nezávislý na aktuálním tlaku. Na rozdíl od toho provozní objem udává skutečný fyzický objem stlačeného vzduchu v aktuálním tlakovém stavu. Například pokud pneumatický válec o průměru 32 mm a délce 0,25 m při 6 bar rel. naplněný stlačeným vzduchem, pak obsahuje cca 0,2 l provozního vzduchu. Za normálních podmínek to odpovídá 1,4 normálního litru.

Pokud je známa spotřeba vzduchu v systému, lze spotřebu elektrické energie pneumatických součástí odhadnout pomocí charakteristických hodnot kompresorového systému. V závislosti na velikosti a účinnosti použitých kompresorů je obvykle zapotřebí množství energie 0,1 kWh na výrobu jednoho standardního krychlového metru stlačeného vzduchu (při přibližně 8 barech rel.).

Pneumatická energie má obecnou pověst relativně drahé formy energie, jejíž účinnost musí být ve srovnání s alternativními pohonnými technologiemi kriticky hodnocena. Účinnost pneumatických systémů je často relativně nízká, a proto se uvažuje o nahrazení pneumatických pohonů elektrickými pohony.

Důvod tohoto hodnocení však není (jak se často předpokládá) kvůli termodynamickým procesům během komprese v kompresoru a výslednému odpadnímu teplu. Nedostatečná konstrukce a údržba pneumatických systémů je často zodpovědná za nízkou celkovou účinnost. Funkčnost pneumatických součástí je obvykle stále zaručena i při nesprávném návrhu, předimenzování, a to i při silném úniku a vadách součástí, ale spotřeba vzduchu se v takových případech může výrazně zvýšit. Správné plánování a návrh, jakož i monitorování poruch (např. S detekcí netěsností) jsou proto zásadní.

Ve většině případů lze spotřebu vzduchu pneumatických součástí vypočítat relativně snadno pomocí geometrie a velikosti objemů, které mají být naplněny. Pokud je například pneumatický válec o průměru 32 mm použit ke zvedání břemene o hmotnosti 1 kg o 0,25 m, každý dvojitý zdvih generuje spotřebu vzduchu přibližně 2,8 Nl (vnitřní objem válce je 0,2 l, es je naplněn 7 bar abs., takže vyžaduje 1,4 Nl na jeden zdvih). Pneumatický válec však kvůli své ploše mohl zvednout náklad přibližně 45 kg, je tedy značně předimenzovaný a mohl by být například nahrazen pohonem o průměru 12 mm. Spotřeba vzduchu je snížena o přibližně 85% na 0,4 Nl, protože s menším průměrem pohonu je objem, který má být naplněn, také mnohem menší. Účinným opatřením ke snížení spotřeby vzduchu proto může být výměna nadměrně velkých válců za pohony s vhodným průměrem.

Praktická aplikace často ukazuje, že úroveň napájecího tlaku může být nastavena v určitých mezích. Pokud byl systém ve fázi plánování předimenzován, lze přívodní tlak snížit například ze 6 barů na 5 barů. To snižuje celkovou spotřebu vzduchu přibližně o 15%.

Důležitým aspektem pro zlepšení účinnosti systému je odstranění stávajících netěsností. Stlačený vzduch unikající v místech úniku obvykle nepředstavuje bezpečnostní riziko a nezpůsobuje žádné znečištění životního prostředí. Z tohoto důvodu je netěsnostem často přikládán malý význam a údržba příslušných systémových komponent je často zpožděna. Celkový únik v systému, který odpovídá průměru trysky 3 mm, může v systému generovat náklady na energii přes 5 000 EUR ročně.

Posouzení účinnosti založené na „exergii“

Energie stlačeného vzduchu má obecnou pověst relativně drahé formy energie, jejíž účinnost musí být ve srovnání s alternativními pohonnými technologiemi kriticky hodnocena. Důvodem je obvykle množství tepla generovaného při kompresi v kompresoru , které je často odváděno nevyužito jako odpadní teplo. Aby bylo možné ukázat přesný obraz energetických vztahů v jednotlivých procesech v pneumatických systémech, je nutné termodynamické procesy analyzovat a vyhodnocovat individuálně.

Ke kompresi okolního vzduchu nasávaného v kompresoru dochází v ideálním teoretickém případě izotermicky , tj. H. bez změny teploty. Veškeré generované teplo se během procesu okamžitě rozptýlí. Kompresor přináší práci do systému během procesu komprese, zatímco teplo je současně odváděno. Pro ideální plyn (užitečná aproximace pro vzduch) je množství práce a tepla stejné. Musí být odváděno stejné množství tepla, jaké kompresor generuje během komprese. Výsledné teplo není známkou ztráty energie nebo dokonce špatné účinnosti, protože je pouze „vytlačováno“ ze stlačeného vzduchu. Z energetického hlediska to znamená, že energetický obsah vzduchu se během stlačování nezměnil, energetická účinnost kompresorů je nulová, protože stlačený vzduch obsahuje stejné množství energie jako okolní vzduch. Toto tvrzení je v termodynamice potvrzeno skutečností, že pro ideální plyn jsou vnitřní energie pro uzavřené systémy a entalpie pro otevřené systémy pouze teplotními funkcemi. Tlak nemá na tyto dvě veličiny energie žádný vliv. V případě izotermických procesů se proto energetický obsah systému nemění.

Toto zjištění ukazuje, že výhodná analýza stlačeného vzduchu na základě termodynamické energetické koncepce není účelná, protože ačkoliv stlačený vzduch má stejné množství energie jako okolní vzduch, může být použit technicky a může fungovat. Termodynamická proměnná, která lépe zobrazuje tento vztah, je exergie . Udává, kolik práce může systém udělat, když je uveden do rovnováhy se svým prostředím, tj. Jaká „pracovní schopnost“ je v systému přítomna. Na rozdíl od energie je exergie závislá na stavu teploty a tlaku a také na stavu prostředí.

Exergetická úvaha o idealizovaném kompresním procesu ukazuje, že v konečném stavu komprese je přesně tato pracovní schopnost uložena ve stlačeném vzduchu, který byl aplikován na práci kompresorem. Neexistuje tedy žádný důvod související se systémem, který by vysvětloval špatnou účinnost pneumatických systémů založených na termodynamických procesech.

Skutečné kompresory však nefungují izotermicky, ale obvykle se blíží adiabatické kompresi. Stlačený vzduch je po opuštění kompresoru horký a teprve poté se ochladí na pokojovou teplotu. Adiabatická komprese vyžaduje více energie a exergie se ztrácí nebo je obsažena ve vyšší teplotě odpadního tepla.

Praktické studie však ukazují, že v pneumatických systémech je při kompresi skutečně ztracena velká část stávající exergie. Kromě zvýšení teploty za to mohou i ztráty při rozběhu a volnoběhu elektrických hnacích motorů a mechanické ztráty v důsledku tření. Další ztráty mohou být důsledkem poklesu tlaku při přípravě, distribuci a kontrole. Pokud se při použití v netěsnostech ztratí určitá část stlačeného vzduchu, má to také negativní vliv na rovnováhu exergie. Tyto pohony mají obvykle nízkou exergetic účinnost: V případě, že písty, je stlačený vzduch obvykle jednoduše vypustí použit po pracovním cyklu. Motory na stlačený vzduch mají tendenci pracovat adiabaticky, tj. Během provozu se ochlazují, a proto pracují méně, než je izotermicky možné. Celkově tedy ve skutečnosti často lze skutečně očekávat relativně nízké stupně účinnosti.

Výhody a nevýhody pneumatiky

výhody

- Síly a rychlosti pneumatických válců lze plynule nastavovat výběrem vhodné úrovně tlaku a použitím omezovačů průtoku.

- Ve srovnání s hydraulickými systémy mají systémy stlačeného vzduchu nižší hustotu energie, ale obvykle jsou větší než srovnatelné elektrické pohony. V malém instalačním prostoru v pohonu lze tedy dosáhnout poměrně vysokých sil. Konverze z. B. elektrická na mechanickou energii je v pneumatice oddělena od pohonu.

- Pneumatické pohony umožňují bezmocné držení s konstantní silou.

- Pneumatické systémy jsou odolné proti přetížení a necitlivé na kolísání teploty.

- Pneumatické pohony umožňují vysoké provozní rychlosti (standardní válec až 1,5 m / s, vysoce výkonný válec 3,0 m / s, vzduchové motory do 100 000 min -1 )

- Ve většině případů použití vzduchu jako hnacího média zajišťuje dostatečné chlazení součástí pohonu. Dodatečné chlazení není u pneumatické aplikace nutné.

- Menší netěsnosti v systému nezpůsobují žádné znečištění životního prostředí unikající tekutinou (pouze ztráty energie).

- Viskozita stlačeného vzduchu se ve srovnání s hydraulickým olejem , je relativně nízká. V potrubích a hadicových vedeních tedy dochází jen k mírným ztrátám průtoku.

- Pneumatické pohony mají relativně jednoduchou konstrukci, a proto jsou levnější než elektrické pohony se srovnatelnými údaji o výkonu.

- Nejsou nutné žádné zpáteční linky.

- Pneumatické systémy jsou odolné proti výbuchu (důležité v nebezpečných oblastech)

nevýhoda

- Ve srovnání s hydraulickými pohony jsou pneumatické síly a momenty výrazně nižší, protože provozní tlak je obvykle nižší než 10 barů (příklad: s průměrem pístu 200 mm a standardním provozním tlakem 6 barů může být hnací síla 18,8 kN dosaženo).

- Pneumatické součásti mohou během adiabatické expanze vychladnout a dokonce zamrznout, např. B. vzduchové motory.

- Pro požadovanou kompresi vzduchu je na kompresoru zapotřebí určité množství elektrické energie. Zde vzniká díky termodynamickým procesům velké množství tepla. Ačkoli to není přímý ukazatel energetických ztrát (viz část „Exergie“), studie přesto ukazují, že k vysokým ztrátám dochází v důsledku mechanických a tepelných procesů během komprese. Celková účinnost pneumatických systémů je proto často nízká, zvláště u starých a špatně udržovaných systémů.

- Běžné pneumatické pohyby válců jsou vždy z bodu do bodu. Koncová poloha je definována pevným dorazem. Přesný nájezd do určité polohy je možný pouze u složitých servopneumatických systémů díky stlačitelnosti vzduchu.

- Únik stlačeného vzduchu způsobuje hluk. Jako protiopatření může být odpadní vzduch shromážděným způsobem odváděn nebo vypouštěn do okolního vzduchu pomocí tlumiče.

- V závislosti na aplikaci je na některých místech nutná komplexní úprava vzduchu, aby se např. B. Abyste zajistili, že stlačený vzduch je bez oleje, omezte velikost částic na minimum nebo snižte rosný bod (v opačném případě hrozí tvorba vody a námraza ve ventilech).

- Vzduch je stlačitelný. Pokud je stlačený vzduch expandován na atmosférický tlak, objem se mnohonásobně zvýší. Prasklý zásobník stlačeného vzduchu proto může mít v uzavřených místnostech zničující účinek. Z tohoto důvodu podléhají tlakové nádoby určité velikosti pravidelné kontrole (náklady).

- Netěsnosti v pneumatických systémech způsobují ztrátu stlačeného vzduchu. Na rozdíl například od poruchy v elektrických systémech (např. Zkrat) to nepředstavuje bezpečnostní riziko pro pneumatiku.Unikající vzduch nezpůsobuje žádné poškození, netvoří se kouř a teplota stlačeného vzduchu zůstává stejná. I když je to zpočátku výhoda, má to škodlivý vliv na odstraňování problémů. Potřeba eliminovat netěsnosti je často podceňována. Kromě toho je obtížné lokalizovat netěsnosti. Proto zejména u starších systémů často dochází k velkým ztrátám netěsností, což může vést k nízké úrovni účinnosti celého systému.

- Správné plánování a návrh pneumatického systému může být poměrně složitý, ale stále je nezbytný k zajištění efektivního a energeticky úsporného provozu. Špatně navržené systémy mají často nízkou účinnost.

Symboly obvodů a schémata zapojení

Rozsáhlý seznam symbolů pro akumulátory, čerpadla a kompresory, válce a ventily v pneumatice naleznete v následujícím seznamu symbolů (kapalinová technologie) .

Schéma zapojení (také schéma zapojení) je plán z pneumatického systému. Komponenty jsou reprezentovány standardizovanými symboly obvodu (hovorově také nazývanými symboly). Tyto plány jsou součástí dokumentace požadované pro každý systém , zvláště důležité pro vytváření a údržbu systémů.

Schémata zapojení lze vytvářet jednotlivě, pro konkrétní společnost nebo podle norem . Můžete použít díly jako např B. představují pracovní a řídicí obvody , kroky pracovního toku , součásti obvodu s jejich identifikací a také vedení a spoje. Prostorové uspořádání součástí není ve „zjednodušeném obvodu“ zohledněno.

Aplikace

Stlačený vzduch byl v Německu průmyslově využíván jako nosič energie zhruba od počátku 20. století k pohonu kladiv a vrtaček.

V obilných mlýnech se používá sací pneumatika, pro. B. používané pro systémy vykládky lodí a tlakovou pneumatiku pro dopravu průchodů nebo pro přepravu mouky a vedlejších produktů. Tyto systémy s malými rozměry umožňují horizontální i vertikální dopravu v jedné linii.

V motorových vozidlech , pracovních strojích a přívěsech se stlačený vzduch používá v brzdových i podvozkových systémech. Podvozek je přizpůsoben zatížení a terénu s pomocí stlačeného vzduchu. Tím se nastaví výška podvozku a přizpůsobí se užitečnému zatížení.

V poštovním sektoru, který hrál pneumatickou trubici , měl pneumatický dopravník do poloviny 20. století významnou roli.

Při stavbě varhan na konci 19. a na počátku 20. století převládala pneumatická akce . Samohrající hudební nástroje, jako jsou pouťové varhany, klavírní orchestry a samostatně hrající klavíry jako např B. the pianola byly také ovládány pneumaticky, ale ty hlavně hlavně podtlakem, takzvaným sacím větrem.

Pneumatika hraje důležitou roli v řídicí a automatizační technice přibližně od roku 1960 .

Dokonce i Lego Technic a Fischer technika využívající pneumatiku, protože práce s nízkotlakým vzduchem je také bezpečná pro děti.

Fluidická logika byla implementována například jako DRELOBA .

literatura

- P. Croser, F. Ebel: Pneumatika, základní úroveň. Festo Didactic, Esslingen 2003, ISBN 3-540-00022-4 .

- G. Prede, D. Scholz: Elektropneumatika, základní úroveň. Festo Didactic, Esslingen 2001, ISBN 3-540-41446-0 .

- G. Vogel, E. Mühlberger: Fascinační pneumatika. Vogel Buchverlag 2001, ISBN 3-8023-1886-2 .

- Kovové znalosti. Europa-Lehrmittel, ISBN 3-8085-1154-0 .

- Horst-W. Grollius: Základy pneumatiky. Fachbuchverlag Leipzig in Carl Hanser Verlag, 2006, ISBN 3-446-22977-9 .

- Werner Deppert, Kurt Stoll: Pneumatické ovládání: Úvod a základy pneumatického ovládání. Vogel příručka , řada Kamprath, Würzburg, 11. vydání, 1999, ISBN 3-8023-1805-6 .

- Werner Deppert, Kurt Stoll: Pneumatické aplikace: Snižování nákladů s pneumatikou. „Low-cost automation“ z ekonomického a technického hlediska; Řešení problémů pro praxi v příkladech. Vogel Business Media / VM, Würzburg, 3. vydání, 1999, ISBN 3-8023-1802-1 .