Plazmové fúzní řezání

Řezání Plazmový obloukový nebo krátké plazmové řezání je výrobní proces ze skupiny sestávající z tepelného dělení , který se používá pro řezání plechů. To vyžaduje plazmový zdroj energie , plazmový hořák a další periferní součásti (chlazení, ovládání plynu, naváděcí systém atd.).

Plazmové řezání používá tepelný obsah a plazmy pro zkapalnění místní materiál a vysokou kinetickou energii plynu plazmy objemového proudu sfouknout zkapalněného materiálu. Tloušťky oddělitelných plechů jsou přibližně mezi 0,5 mm a 160 mm.

původ

Technologie plazmového řezání se vyvinula z plazmového svařování . Plazmové řezání bylo vyvinuto proto, aby bylo možné řezat kovové materiály, jako je vysokolegovaná ocel, hliník a měď, které nejsou vhodné pro řezání plamenem. Avšak díky svým vysokým řezným rychlostem se proces etabloval také v oblastech použití, které byly dříve vyhrazeny pro řezání kyslíkovým palivem .

Ve společnosti Kjellberg Finsterwalde byly vyvinuty základní základy této technologie a první průmyslově vyspělý systém . První plazmový hořák s jemným paprskem založený na argon-vodíku byl vyroben v roce 1962 Manfredem von Ardenne ve spolupráci se společností a patentován v roce 1965. V tomto procesu přídavné zúžení plazmového paprsku pomocí sekundárního média (například plynu) zlepšuje úhlovou odchylku ve srovnání s běžným plazmovým řezáním se zaostřením na průměr trysky. Tímto způsobem lze zabránit šikmým řezným plochám typickým pro tento proces. V roce 1973 provozoval Kjellberg poprvé plazmový řezací stroj s levným kyslíkem.

Dodnes byly vyvinuty různé varianty procesu. Kromě kovových materiálů lze nyní také řezat nevodivé materiály, jako jsou karbidy . Plazmové řezání je jedním z nejdůležitějších řezacích procesů v průmyslu, protože umožňuje flexibilní použití při 2D a 3D řezání. Používá se k přípravě tvarů hran pro následný svařovací proces (příprava švu). Řezáním šikmým plazmovým hořákem lze vyrábět tvary švů V, Y nebo K.

funkčnost

Při plazmovém řezání se nejprve zapálí nízkoenergetický oblouk (pilotní nebo pomocný oblouk ) pomocí vysokého napětí mezi katodou a tryskou. Úkolem tohoto oblouku je částečně ionizovat dráhu plynu mezi katodou ( elektrodou ) a obrobkem ( anodou ) - vytváří se elektricky vodivý plyn ( plazma ). Jakmile se pilotní oblouk dotkne obrobku, proud se přenese na obrobek a výkon se automaticky zvýší. Hlavní oblouk je vytvořen jako skutečný řezný oblouk.

Plazmové řezání lze rozdělit do dvou principů procesu:

- Při plazmovém řezání s `` přeneseným obloukem '' oblouk hoří mezi katodou (netající se elektroda) a obrobkem (anoda). Tento princip je také známý jako „přímé řezání plazmou“ .

- Při plazmovém řezání `` nepřenášeným obloukem`` oblouk hoří mezi katodou (netající se elektroda) a tryskou (anoda) nebo pomocnou / obětovanou anodou (např. Tavící drát). Tyto principy jsou součástí „nepřímého plazmového řezání“ .

Používá se hlavně přímé plazmové řezání. Plazmové značení a plazmová injektáž doplňují aplikační možnosti tohoto principu procesu.

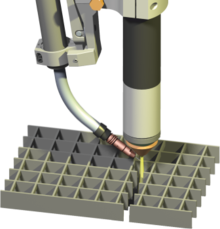

Princip procesu: přímé plazmové řezání

Při přímém plazmovém řezání (viz obrázek) se výkon automaticky zvýší zdrojem plazmové energie, jakmile se pilotní oblouk dotkne obrobku a protéká proud. Hlavní oblouk hoří z katody plynovou nebo vodou chlazenou tryskou, kde je silně zúžen, na obrobek. Zúžení oblouku, který má teplotu přibližně 30 000 ° C, generuje jak hustotu energie, tak vysokou výstupní rychlost plazmového paprsku. V závislosti na materiálu lze řezat tloušťky obrobku od 0,5 mm do 160 mm.

Aby se při změně délky plazmového oblouku v řezacím proudu vyskytly malé nebo žádné změny, používají se pro řezání plazmou prudce klesající charakteristiky nebo charakteristiky konstantního proudu .

- Varianty procesu

Existují různé varianty procesu pro přímé plazmové řezání. Liší se rychlostí řezání, tloušťkou materiálu, kterou lze řezat, a dosažitelnou kvalitou řezu. Hlavní vliv má síla proudu, hustota proudu plazmového oblouku a řezaný materiál.

- Konvenční plazmové řezání: Toto je nejjednodušší forma plazmového řezání. Často se také označuje jako vzduch nebo vzduchová plazma, protože jako plazmový plyn se používá vzduch. Plazmový oblouk je svázán pouze vnitřním průměrem plazmové trysky. Tvar oblouku vytváří charakteristickou spáru ve tvaru písmene V. Dnes se tato varianta používá hlavně pro ruční a mechanizované řezání, spojování a odstraňování. Protože se používá jednoduchá plazmová technologie, nelze na řezané povrchy klást vysoké nároky na kvalitu. Oříznuté hrany jsou obvykle trochu zahnuté a povrchy jsou často drsné a potažené vrstvou tmavého oxidu.

- Plazmové řezání se sekundárním médiem : Pomocí sekundárního média lze kolem plazmového oblouku vytvořit definovanou atmosféru a oblouk lze také zúžit. Díky tomu je plazmový paprsek nejen užší a energičtější, ale také podstatně snižuje původní tvar V řezu. Kromě toho se zlepšuje kvalita řezání a lze zvýšit řeznou rychlost. Oříznuté hrany vykazují pouze nepatrnou úhlovou odchylku. Jako média se používají sekundární plyn nebo sekundární voda (ve formě rozprašovací mlhy).

- Plazmové řezání se vstřikováním vody: U této varianty procesu je plazmový oblouk omezován nejen tryskou, ale také kruhovou, většinou tangenciálně dodávanou vodou (vodní plášť). Přivádí se dopředu podél trysky a před vstřikováním ji ochlazuje. Část vstřikovací vody se rozdělí na plynnou formu, zbytek vody se uvolní v kapalné formě. Chladicí účinek vody má výhodný účinek proti deformaci obrobku. Kromě toho je snížena oxidace na řezaných površích. Nevýhodou této metody je, že mezi dvěma řezanými boky se vyskytují velmi odlišné úhlové odchylky a požadavky na kvalitu splňuje pouze jedna řezaná plocha.

- Plazmové řezání se zvýšeným zúžením: Tento vysoce přesný plazmový řezací proces se etabloval v průmyslu a je nejběžnější variantou procesu, protože se vyznačuje vysokou kvalitou a produktivitou řezání. Zvýšeného zúžení a související koncentrace proudové hustoty je dosaženo vysoce vyvinutými systémy trysek. Speciální trysky a systémy dodávky plynu generují rotace v plynu (plazma a sekundární plyn), které mohou ovlivnit paprsek plazmy. Používají se také vícestupňové trysky, z nichž některé vypouštějí plyn. Výhodou je, že v rozmezí tloušťky materiálu 0,5 mm až 50 mm lze provádět řezy téměř v pravém úhlu se zvýšenou přesností lisovaného dílu. Může řezat materiály až do tloušťky 160 mm. Obvykle se pro konstrukční ocel používá kyslík (02) a pro nerezovou ocel a hliník se používají směsi argon-vodík (Ar / H2) nebo dusík (N2).

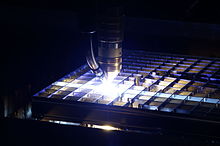

- Plazmové řezání pod vodní krytinou : Kromě suchého řezání jsou některé z jednotlivých variant procesu vhodné také pro řezání na vodě nebo dokonce pod vodou. Při řezání plazmou pod vodou sekundární médium zajišťuje kromě zúžení také to, že je plazmový paprsek chráněn před okolní vodní lázní. Kromě toho se sníží hluk, záření a znečištění prachem i zkreslení materiálu. Systém odvádění kouře v blízkosti hořáku je stále nezbytný, protože voda je schopna absorbovat plyny jen v omezené míře. Pevné látky se zadržují ve vodě a klesají ke dnu vodní nádrže. Kromě toho se snižuje intenzita viditelného a UV záření. Při stejné tloušťce materiálu vyžaduje tento proces fyzicky více energie než při řezání suchým plazmatem kvůli chladicímu účinku vody. Toto rychlé ochlazení je patrné také na výsledku řezání: řezané plochy jsou výrazně drážkovanější / drsnější než u řezání za sucha. Výhodné je malé tepelné zkreslení součástí, tvorba úzké tepelně ovlivněné zóny a téměř bezoxidové řezané plochy, protože obrobek je chráněn před atmosférou. Tento postup se používá jen zřídka, protože při suchém nebo vysoce přesném plazmovém řezání se dosáhne výrazně hladších řezných povrchů, manipulace se součástmi ve vodní nádrži je omezená a části je třeba nejprve vysušit pro další zpracování.

Značení, děrování a vrubování plazmou

Moderní plazmové řezací systémy mají funkci značení . Šířka čáry a hloubka průniku tohoto značení se mohou lišit, protože to závisí na proudu značení, rychlosti značení a plynu. Pokud již po povrchové úpravě (broušení, malování) již není vidět značení na materiálu, provádí se značení světlými žíhacími barvami, které nelze cítit.

V případě zrn (např. Pro pozdější vrtání) zůstává plazmový paprsek po určitou dobu na jednom místě nad materiálem. Značení již není jen povrchní, ale znatelně hlubší. Podobně funguje i zářez , kromě toho, že v tomto případě je odstraněn materiál (vyšší penetrace). Zářezy jsou výhodné, pokud by po povrchové úpravě měly být stále viditelné jako orientační nebo značkovací body.

Plazmatické klouby

Pomocí plazmy lze plechy nejen povrchově označit, ale také hlouběji odstranit. V případě plazmových spojů je hořák mírně nakloněn a propíchnut (tj. Ve směru pohybu), takže je tavenina poháněna před obloukem a odfukována.

Pomocí této metody (vadné) lze svary drážkovat nebo odstraňovat vady materiálu, jako jsou dutiny, praskliny a inkluze. Je výhodné, že operátor může proces snadno sledovat a na rozdíl od spojení s uhlíkovými elektrodami je tišší a bez kouře. Kromě toho nehrozí žádné nauhličení okrajů obrobku. Spojenou oblast lze poté okamžitě znovu svařovat nebo zpracovat jiným způsobem.

Princip procesu: nepřímé řezání plazmou

Na rozdíl od přímého plazmového řezání při nepřímém plazmovém řezání oblouk nehoří mezi katodou a obrobkem, ale mezi katodou a tryskou nebo pomocnou / obětovanou anodou. Jelikož proces pracuje nezávisle na obrobku, lze řezat také elektricky nevodivé materiály.

- Varianty procesu

Jednotlivé varianty procesu se liší příslušnou anodou:

- Tryska jako anoda: V této variantě oblouk hoří mezi katodou (elektrodou) a tryskou plazmového hořáku. Plazmové plyny jsou hlavně neoxidující plyny, jako jsou. Používají se směsi argonu a vodíku. Hlavně elektricky nevodivé materiály, jako např. B. řezané plasty a textilie vyztužené skleněnými vlákny.

- Pomocná anoda: Jako anoda se používá drát. V nejjednodušším případě se jedná o svařovací drát. Podobně jako při svařování se toto kontinuálně přivádí do procesu řezání a taví se s ním během procesu řezání. Velkou výhodou tohoto procesu je, že plazmové hořáky lze provozovat se stejnou vysokou elektrickou energií jako při přímém plazmovém řezání. Kombinace materiálů i přerušované obrobky lze řezat bez restartu oblouku. Pomocí drátu lze plazmový oblouk tvarovat tak, že z. B. Kvalitní mřížky lze řezat. Možnou nevýhodou tohoto způsobu jsou další kapky / rozstřiky, které mohou vzniknout z tavicí pomocné elektrody a které se ukládají v řezacím stole ve formě (přídavné) strusky.

Výhody a nevýhody

Plazmové řezání má následující výhody a nevýhody:

výhody

- Vysoký výkon umožňuje dosáhnout velmi vysokých řezných rychlostí a tím dosáhnout vysoké produktivity v širokém rozsahu tlouštěk plechu - neexistují téměř žádné alternativy, zejména při řezání středních a velkých tloušťek materiálu

- Téměř pravoúhlé, hladké řezy bez následného zpracování

- Není nutná žádná předběžná úprava materiálu (povrch může být mastný nebo mastný; není nutné předehřívání jako u řezání kyslíkovým palivem)

- Nízký tepelný příkon a zkreslení materiálu

- Méně kalení v důsledku tvorby martenzitu než při řezání kyslíkovým palivem

- Je možné řezání pod vodní hladinou

- Řezání a značení možné jedním systémem

- Vhodné pro automatizované / mechanizované systémy a pro ruční řezání (v závislosti na systému)

- Nízké investiční náklady

- Nízké náklady na řezání ve srovnání s jinými řezacími procesy, jako je řezání laserem a vodním paprskem

nevýhoda

- U procesu přímého plazmového řezání lze oddělit pouze elektricky vodivé materiály

- Omezení týkající se nejmenších obrysů v důsledku rozměrů / rozměrů oblouku

- Efekt hluku a oslnění

- Extrakce a filtrování vznikajících emisí

Alternativní metody řezání

V závislosti na tom, který materiál, jakou tloušťku obrobku je třeba zpracovat, a požadavky na kvalitu lze použít alternativní procesy řezání, jako je řezání kyslíkovým palivem , laserové řezání a řezání vodním paprskem . Ekonomické aspekty také plynou do výběru procesu separace.

Oblasti použití

Proces plazmového řezání se používá v následujících průmyslových odvětvích:

- Ocelová a kovová konstrukce (např. Fréza na zakázky)

- strojírenství

- Konstrukce zařízení (např. Větrné turbíny)

- stavba lodí

- Automobilový průmysl

- Konstrukce užitkových vozidel,

- Konstrukce kontejnerů a zařízení

- Stavba potrubí

- Off-shore struktury

- Budova mostu

- Konstrukce jeřábu

- Výstavba elektráren a chemických závodů

Plazmové řezání se také používá pro:

- Osvobození osob v případě nehody (hasicí zařízení)

- Demontáž jaderných elektráren

literatura

- Leták DVS 2107: Plazmové řezání kovových materiálů . DVS Media, leden 2010, s. 1–5.

- Gesellschaft für Schweißtechnik International mbH (ed.): Řezání a další způsoby přípravy švů II . (= Školicí dokumenty svařovací inženýr. Hlavní oblast 1: svařovací procesy a zařízení ). Nakladatelství DVS. Hall, 2014.

- V. Krink, R. Rückert, G. Kremer, K. Madeja: Plazmové řezání horkým drátem - všestranný proces s nepřímým obloukem pro řezání nevodivých a problematických materiálů a kombinací materiálů. In: Velká svařovací konference 2008. (= DVS reports. Volume 250). DVS Media, 2008, s. 28-33.

- DIN 2310-6: Tepelné dělení - klasifikace, procesy. Beuth-Verlag 2003, s. 11-14.

- DIN EN ISO 9013: 2003-07: Tepelné řezání - Klasifikace tepelných řezů - Geometrická specifikace produktu a kvalita. Beuth-Verlag 2003.

webové odkazy

- Plazmové řezání . Citováno 15. července 2014.

- HotWire - nepřímé plazmové řezání I Kjellberg . Citováno 15. července 2014.

Individuální důkazy

- ↑ viz leták DVS 2107

- ↑ Řezná plocha pro CNC produkty. Citováno 20. července 2016 .

- ↑ Techniky řezání na www.kjellberg.de , přístup 25. července 2016.

- ↑ a b viz kurz svařovacího technika

- ↑ Plazmové řezání horkým drátem